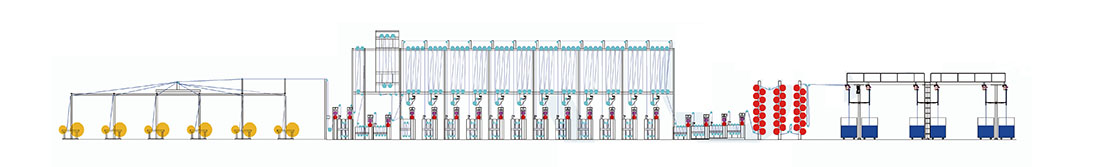

ఇండిగో రోప్ డైయింగ్ రేంజ్

స్పెసిఫికేషన్లు

| 1 | మెషిన్ స్పీడ్ (డైయింగ్) | 6 ~ 36 M/min |

| 2 | పాడర్ ఒత్తిడి | 10 టన్నులు |

| 3 | ప్రసార పొడవు | 40 మీ (సాధారణ) |

| 4 | PLC, ఇన్వర్టర్, మానిటర్ / PLC | అలెన్-బ్రాడ్లీ లేదా సిమెన్స్ |

కాయిలర్ డబ్బాలు

డోసింగ్ & సర్క్యులేషన్

ఫీచర్లు

| 1 | అధిక ఉత్పాదకత |

| 2 | హై ఇండిగో పికప్ |

| 3 | ఉత్తమ రంగు ఫాస్ట్నెస్ |

| 4 | ఉత్తమ నీడ సమానత్వం |

| 5 | ఉత్తమ ఉత్పత్తి సౌలభ్యం |

డ్రై క్లిండర్లు

ఎండబెట్టిన తర్వాత నూలు నిష్క్రమించండి

ఇండిగో రోప్ డైయింగ్ రేంజ్ కోసం సూత్రాలు

1. నూలు మొదట తయారు చేయబడుతుంది (రోప్ డైయింగ్ కోసం బాల్ వార్పింగ్ మెషిన్ ద్వారా, స్లాషర్ డైయింగ్ కోసం డైరెక్ట్ వార్పింగ్ మెషిన్ ద్వారా) మరియు బీమ్ క్రీల్స్ నుండి ప్రారంభించండి.

2. ప్రీ-ట్రీట్మెంట్ బాక్స్లు అద్దకం కోసం నూలును (క్లీనింగ్ & చెమ్మగిల్లడం ద్వారా) సిద్ధం చేస్తాయి.

3. రంగు పెట్టెలు నీలిమందుతో నూలుకు రంగు వేస్తాయి (లేదా సల్ఫర్ వంటి ఇతర రకాల రంగులు).

4. నీలిమందు తగ్గిపోతుంది (ఆక్సీకరణకు విరుద్ధంగా) మరియు ఆల్కాలిక్ వాతావరణంలో ల్యుకో-ఇండిగో రూపంలో డై బాత్లో కరిగిపోతుంది, హైడ్రోసల్ఫైట్ తగ్గింపు ఏజెంట్గా ఉంటుంది.

5. డై బాత్లో నూలుతో ల్యూకో-ఇండిగో బంధాలు, ఆపై ప్రసార ఫ్రేమ్లో ఆక్సిజన్తో సంబంధంలోకి తీసుకురాబడితే, ల్యూకో-ఇండిగో ఆక్సిజన్ (ఆక్సీకరణ)తో చర్య జరిపి నీలం రంగులోకి మారుతుంది.

6. పదేపదే ముంచడం మరియు ప్రసార ప్రక్రియలు నీలిమందు క్రమంగా ముదురు నీడగా అభివృద్ధి చెందుతాయి.

7. పోస్ట్-వాష్ బాక్స్లు నూలుపై ఉన్న అధిక రసాయనాలను తొలగిస్తాయి, వివిధ ప్రయోజనాల కోసం ఈ దశలో అదనపు రసాయన ఏజెంట్లను కూడా ఉపయోగించవచ్చు.

8. రంగు వేసిన నూలు (తాళ్ల రూపంలో) నేయడానికి ముందు, తాడును పగలగొట్టడానికి మరియు వార్ప్ బీమ్లపై గాలి వేయడానికి రీబీమింగ్ (రీబీమింగ్ మెషీన్లలో, అకా LCB / లాంగ్ చైన్ బీమర్) ప్రక్రియను చేయవలసి ఉంటుంది. లేదా, అల్లిన డెనిమ్ విషయంలో, వృత్తాకార అల్లిక కోసం కోన్లను సిద్ధం చేయడానికి, రీబీమ్ చేసిన తర్వాత కోన్ వైండింగ్ చేయబడుతుంది.

9. డైయింగ్ ఫలితం (రంగు ఫాస్ట్నెస్, హై ఇండిగో పికప్, షేడ్ ఈవెన్నెస్ మొదలైనవి) పరంగా రోప్ డైయింగ్ సాధారణంగా ఉత్తమంగా ఉంటుంది.

10. రోప్ డైయింగ్ నూలు అల్లడం కోసం కూడా ఉపయోగించవచ్చు, అయితే స్లాషర్ డైయింగ్ చేయలేము (పెద్ద మార్పులు లేకుండా).

11. రోప్ డైయింగ్కు పెద్ద ప్రారంభ పెట్టుబడి అవసరం మరియు అదనపు యంత్రాలు (LCB, సైజింగ్) మరియు స్థలం కూడా అవసరం.

12. ఉత్పత్తి సామర్థ్యం: 24 రోప్ డైయింగ్ రేంజ్ ద్వారా సుమారు 60000 మీటర్ల నూలు, 36 రోప్ డైయింగ్ మెషిన్ ద్వారా సుమారు 90000 మీటర్ల నూలు

పాడర్

ఫ్రేమ్వర్క్ & నిచ్చెన

వీడియో

అద్దకం ప్రక్రియ